Fabrikplanung im Maschinenbau - Materialflusssimulation als digitales Werkzeug

Was ist Fabrikplanung?

Die Fabrikplanung bezieht sich auf den Prozess der systematischen Entwicklung und Gestaltung von Produktionsstätten oder Fabriken. Dieser Prozess umfasst verschiedene Aspekte, die sicherstellen sollen, dass die Produktionsanlagen effizient, sicher und kosteneffektiv betrieben werden können.

Die Fabrikplanung umfasst verschiedene Bereiche, angefangen bei der Standortauswahl für die Fabrik unter Berücksichtigung von Faktoren wie Transport, Rohstoffverfügbarkeit, Arbeitskosten und Marktzugang. Das Layout-Design, heißt die Gestaltung der räumlichen Anordnung von Maschinen, Arbeitsbereichen und anderen Einrichtungen innerhalb der Fabrik, sorgt für den reibungslosen Materialfluss und gewährleistet eine effiziente Produktion. Zu einer umfassenden Fabrikplanung gehört zudem die Materialflussanalyse, also Untersuchung und Optimierung des Flusses von Materialien durch die Produktionsprozesse, um Engpässe zu minimieren und die Produktionskapazität zu maximieren. Im nächsten Schritt folgt die Anlagenplanung. Die Auswahl und Platzierung von Produktionsausrüstung und Maschinen sowie die Festlegung von Produktionskapazitäten kann unter Zuhilfenahme von Simulation optimiert werden. Die Arbeitsplatzgestaltung erfolgt mithilfe des Human Twins. So können ergonomisch gestaltete Arbeitsplätze geschaffen werden, um die Effizienz und das Wohlbefinden der Mitarbeiter zu verbessern. Im letzten Schritt erfolgt die Planung von Infrastrukturelementen wie Stromversorgung, Wasserversorgung, Abwasserentsorgung und anderen Dienstleistungen.

Lernen Sie mehr über Fabrikplanung im Maschinenbau für Ihr Unternehmen – gehen sie die Zukunft an.

Warum ist eine gute Fabrikplanung so wichtig und wie sehen die ersten Schritte aus?

Eine gute Fabrikplanung ist entscheidend, um effiziente und wettbewerbsfähige Produktionsprozesse zu gewährleisten. Eine gut geplante Fabrik ermöglicht einen reibungslosen Materialfluss und minimiert unnötige Transportwege. Dies führt zu verkürzten Produktionszeiten und geringeren Betriebskosten. Durch die Optimierung von Produktionsprozessen und Arbeitsabläufen können Unternehmen Kosten einsparen, sei es durch die Reduzierung von Energieverbrauch, Zwischenlager, Materialverschwendung oder Arbeitsaufwand. Nur eine gute Fabrikplanung ermöglicht es Unternehmen, flexibel auf sich ändernde Marktbedingungen oder Produktanforderungen zu reagieren. Die Anlage sollte so gestaltet sein, dass sie leicht anpassbar ist, um verschiedene Produkte herzustellen oder Produktionskapazitäten anzupassen. Die Gestaltung von Arbeitsplätzen unter Berücksichtigung von Ergonomie und Sicherheitsaspekten trägt zudem zur Zufriedenheit der Mitarbeiter bei und reduziert das Risiko von Unfällen. Außerdem unterstützt eine umweltfreundliche Fabrikplanung die Reduzierung von Umweltauswirkungen durch nachhaltige Praktiken und die effiziente Nutzung von Ressourcen für mehr Nachhaltigkeit.

Lernen Sie iPhysics und die Vorteile für Ihr Unternehmen kennen. Mit unserer Live-Demo unverbindlich und kostenfrei testen.

Die ersten Schritte bei der Fabrikplanung können wie folgt aussehen:

- Ziele festlegen: Definieren Sie klare Ziele für die Fabrik, wie Produktionskapazität, Effizienzsteigerung, Kostenreduzierung und Einhaltung von Umweltstandards.

- Standortauswahl: Entscheiden Sie über den Standort der Fabrik unter Berücksichtigung von Faktoren wie Logistik, Rohstoffverfügbarkeit, Arbeitskr.fteverfügbarkeit und Marktzugang.

- Bedarfsanalyse: Ermitteln Sie den Produktionsbedarf, die benötigte Ausrüstung und die Arbeitskräfteanforderungen.

- Layout-Design: Entwickeln Sie ein effizientes Layout, das den Materialfluss optimiert und die Produktionsziele unterstützt.

- Technologieauswahl: Wählen Sie die geeignete Produktionsund Automatisierungstechnologie, um die gewünschten Produktionsziele zu erreichen.

- Umweltverträglichkeit: Berücksichtigen Sie Umweltaspekte, um eine nachhaltige Produktion zu fördern und gesetzliche Vorschriften einzuhalten.

- Investitionsplanung: Schätzen Sie die Kosten für die Fabrikplanung und stellen Sie sicher, dass das Budget ausreichend ist.

Die Planung einer Fabrik beginnt mit der Definition des Fertigungsprozesse

Die Definition des Fertigungsprozesses ist ein zentraler Schritt in der Fabrikplanung. Der Fertigungsprozess legt fest, wie die Rohmaterialien in das Endprodukt umgewandelt werden, welche Schritte dabei erforderlich sind und welche Ressourcen dafür benötigt werden. Eine klare Definition des Fertigungsprozesses bildet die Grundlage für alle weiteren Planungsschritte.

Dabei gilt es für die Planer, einige Aspekte bei der Definition des Fertigungsprozesses zu berücksichtigen: So legt das Produktdesign fest, wie das Endprodukt aussehen und funktionieren soll. Die Auswahl der passenden Fertigungstechnologien für die Herstellung des Produkts umfasst neben den Maschinen, Werkzeugen auch die Automatisierungstechnologien. Definieren Sie im Anschluss die Schritte, die im Fertigungsprozess durchgeführt werden müssen, und legen Sie die Reihenfolge und die Abhängigkeiten dieser Schritte fest. Danach wird der Materialfluss betrachtet. Berücksichtigen Sie den Fluss der Materialien durch den gesamten Fertigungsprozess. Dies beinhaltet den Eingang von Rohmaterialien, den Fortschritt durch verschiedene Produktionsstufen und den Ausgang des fertigen Produkts. Schätzen Sie die benötigte Produktionskapazität, um die geplante Menge an Endprodukten herzustellen. Dies beeinflusst die Auswahl und Anordnung von Maschinen sowie die Dimensionierung der Produktionsanlage. Berücksichtigen Sie die Qualitätsstandards, die für das Endprodukt gelten. Legen Sie fest, wie Qualitätskontrollen während des Fertigungsprozesses durchgeführt werden, um sicherzustellen, dass die Endprodukte den Standards entsprechen.

Erfahren Sie mehr – lesen Sie in unseren Anwenderberichten wie es andere Unternehmen gemacht haben oder lassen Sie sich von uns beraten.

iPhysics begleitet die Maschine von der ersten Idee, der Planung über die virtuelle Inbetriebnahme bis hin zum laufenden Betrieb und Servicefall. iPhysics, die Simulationssoftware für echtes virtuelles Engineering.

Ihre Herausforderung

- Komplexer Materialfluss unzureichend abbildbar

- Einsatz unterschiedlicher Systeme zeigt nicht das große Ganze

- Unklare Ergebnisse wie z.B. Ausbringung, Durchsätze, Auslastungen, Puffergrößen oder auch Durchlaufzeiten

- Anpassungen oder Erweiterungen bestehender Produktionslinien kaum möglich

iPhysics – Ihre Lösung

Anlagenplanung und Ablaufsimulation mit iPhysics möglich

Einbeziehung aller Daten aus VIBN, des digitalen Zwillings und des Human Twins in einer Plattform

Einfache Anbindung von XR Technologien

Materialflusses lässt sich problemlos virtuell darstellen, anpassen und im großen Ganzen planen

Ihre Vorteile

Hallenlayouts optimal planen, egal ob bestehende Halle oder Neubau

Taktzeitanalysen der künftigen Maschinen ermitteln

Komplexe Materialflüsse mithilfe der Ablaufsimulation darstellen und analysieren

Fehlerquellen frühzeitig erkennen

Geplante Anlagen bereits vor der Inbetriebnahme analysieren und so deren Entwicklung und Konstruktion zu beschleunigen

machineering – Simulation aus einer Hand

Die 6 Schritte hin zur digitalen Fabrik

Die Umstellung auf eine digitale Fabrik beinhaltet die Integration von Informationstechnologie (IT) und Automatisierung, um Produktionsprozesse effizienter zu gestalten. Hier sind sechs allgemeine Schritte auf dem Weg zur digitalen Fabrik:

1. Digitale Strategie entwickeln

- Identifizierung von Geschäftszielen: Klare Definition der Unternehmensziele, die durch die digitale Transformation erreicht werden sollen.

- Analyse der aktuellen Situation: Bewertung der bestehenden Prozesse, Technologien und Fähigkeiten, um Bereiche für Verbesserungen zu identifizieren.

2. Vernetzung von Systemen und Maschinen

- IoT-Integration (Internet of Things): Einbinden von Sensoren und intelligenten Geräten, um Daten aus der Fertigung zu und zu analysieren.

- Echtzeitdatenüberwachung: Implementierung von Systemen zur Echtzeitüberwachung von Produktionsprozessen, um eine bessere Kontrolle und Fehlererkennung zu ermöglichen.

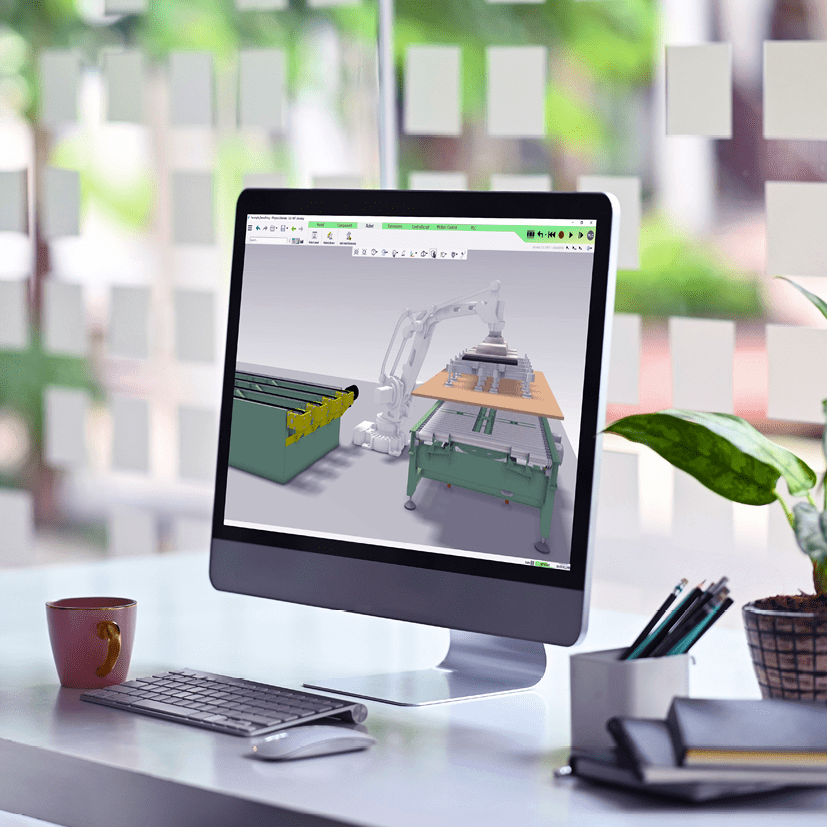

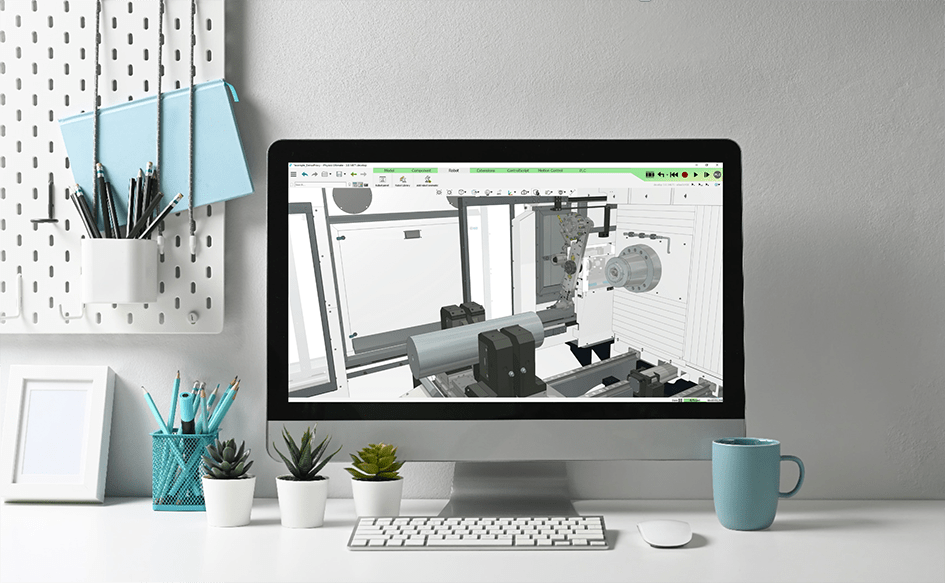

3. Digitale Zwillinge erstellen

- Virtuelle Repräsentation von physischen Prozessen: Entwicklung digitaler Modelle, die den Zustand und die Leistung von physischen Anlagen in Echtzeit widerspiegeln.

- Simulation: Nutzung von digitalen Zwillingen für die Simulation von Produktionsprozessen, um Effizienz und Optimierungen zu testen, bevor sie in der realen Produktion implementiert werden.

4. Automatisierung und Robotik einführen

- Automatisierung von Prozessen: Einführung von automatisierten Systemen, um repetitive Aufgaben zu übernehmen und die Produktionseffizienz zu steigern.

- Robotik: Integration von Robotern für Montage, Verpackung oder andere Aufgaben zur Verbesserung der Produktionskapazität und -genauigkeit.

5. Datenanalyse und künstliche Intelligenz (KI)

- Big Data-Analyse: Auswertung großer Mengen von Produktionsdaten, um Muster zu identifizieren und fundierte Entscheidungen zu treffen.

- KI-Anwendungen: Implementierung von KI-Algorithmen für Vorhersageanalysen, Wartungsprognosen und Prozessoptimierung

6. Sicherheit und Datenschutz gewährleisten

- Cybersecurity: Implementierung von robusten Sicherheitsmaßnahmen, um die digitalen Systeme vor Bedrohungen zu schützen.

- Datenschutz: Sicherstellung der Einhaltung von Datenschutzbestimmungen und -richtlinien im Zusammenhang mit gesammelten Produktionsdaten.

Es ist wichtig zu beachten, dass die Umstellung auf eine digitale Fabrik ein fortlaufender Prozess ist. Die Technologielandschaft entwickelt sich ständig weiter, und Unternehmen müssen ihre digitalen Strategien regelmäßig überprüfen und aktualisieren, um wettbewerbsfähig zu bleiben. Der Erfolg hängt auch stark von der Schulung der Mitarbeiter und ihrer Bereitschaft zur Akzeptanz neuer Technologien ab.

Rüsten Sie auf. Wir unterstützen Sie bei der Planung. Im kostenfreien Webinar erfahren Sie mehr zum Thema.

Mit den passenden Werkzeugen und Tools in die digitale Fabrikplanung

Die digitale Fabrikplanung erfordert die Nutzung von spezialisierten Tools, um den Prozess effizient und präzise zu gestalten. Welche Werkzeuge braucht ein Unternehmen für die Planung und Umsetzung der digitalen Fabrik? Bei der Erstellung detaillierter 2D- und 3D-Modelle von Produktionsanlagen und Einrichtungen kommt eine CAD-Software zum genauen Layout-Design zum Einsatz. Das passende PLM-System sorgt für die Verwaltung von Produktinformationen und -dokumentation über den gesamten Lebenszyklus hinweg. Mit einer Simulationssoftware wie iPhysics werden umfassende Simulationen von Produktionsprozessen visualisiert. Mithilfe der virtuellen Inbetriebnahme lassen sich so frühzeitig Fehler vermeiden. Mit IoT-Plattformen werden Sensoren und intelligenten Geräten zur Erfassung von Echtzeitdaten integriert. Der Digitale Zwilling steht als das virtuelle Pendant zur realen Maschine zur Verfügung und unterstützt die Simulation, Überwachung und Optimierung von Produktionsprozessen in Echtzeit. Das ERP-System koordiniert verschiedene Geschäftsprozesse, verbessert die Kommunikation zwischen Abteilungen und sorgt für einen effizienten Ressourceneinsatz. Virtual Reality (VR) und Augmented Reality (AR) bietet immersive Erfahrungen, um Probleme frühzeitig zu erkennen und erleichtert die Schulung von Mitarbeitern.

Die Auswahl der geeigneten Werkzeuge hängt von den spezifischen Anforderungen und Zielen der Fabrikplanung ab. Eine integrierte Nutzung dieser Werkzeuge ermöglicht eine umfassende und effektive digitale Fabrikplanung, die auf präzisen Daten und Simulationen basiert.

Jetzt umsteigen. Mit unseren Schulungen unterstützen wir Ihre Mitarbeiter und machen sie fit für optimierte Prozessabläufe.

Extended Reality – mit der virtuellen Realität digital durch die Fabrik

XR (Extended Reality) spielt eine immer wichtigere Rolle in der digitalen Fabrikplanung und -optimierung. Durch den Einsatz von AR- bwz. VR-Technologien können Unternehmen virtuell durch ihre Fabriken navigieren, Prozesse visualisieren und Änderungen vornehmen, bevor sie physisch umgesetzt werden. So können Fabriken virtuell erkundet werden, noch bevor sie gebaut oder verändert werden. Stakeholder können durch die Anlage gehen, um das Layout zu überprüfen, potenzielle Probleme zu identifizieren und Verbesserungen vorzunehmen. Die virtuelle Darstellung von verschiedenen Layouts und Konfigurationen der Produktionsanlagen ermöglicht die Simulation und Bewertung verschiedener Layout-Optionen, um den effizientesten Materialfluss und die beste Anordnung von Maschinen zu finden. Zudem können virtuelle Schulungen für Mitarbeiter durchgeführt werden, um sie mit den Produktionsprozessen und -anlagen vertraut zu machen.

Schon im Vorfeld werden Simulationsmodelle von Produktionsprozessen zur Identifizierung von Engpässen und Optimierung von Abläufen mithilfe einer passenden Simulationssoftware erstellt. Darüber hinaus werden Simulationen von Maintenance-Prozessen erstellt, um Schulungen für Wartungsteams zu ermöglichen. Schlussendlich lässt sich mithilfe von virtueller Realität die Visualisierung von Echtzeitdaten und Leistungsanalysen in virtuellen Umgebungen umsetzen. Der Einsatz von XR in der Fabrikplanung bietet nicht nur effizientere Planungsprozesse, sondern kann auch zu Kosteneinsparungen führen, indem Fehler frühzeitig erkannt und vermieden werden. Unternehmen können XR nutzen, um interaktive und immersive Erfahrungen zu schaffen, die die Effektivität und Präzision der Fabrikplanung und -optimierung verbessern

Jetzt mehr aus ihrem Unternehmen rausholen. Optimieren Sie mit unserer Simulationssoftware iPhysics Ihre Abläufe und profitieren von der Umstellung.