Maintenance im Maschinenbau: Wartung goes Industrie 4.0

Was ist Maintenance? Definition, Anwendung und Beispiele

Das Konzept von Predictive Maintenance Voraussetzungen für erfolgreiche Predictive Maintenance Maintenance, oder Instandhaltung, bezieht sich auf die Gesamtheit der Maßnahmen, die durchgeführt werden, um den ordnungsgemäßen Zustand, die Funktionsfähigkeit und die Zuverlässigkeit von Anlagen, Maschinen oder Systemen zu erhalten oder wiederherzustellen. Das Hauptziel der Instandhaltung ist es, die Lebensdauer von Anlagen zu verlängern, die Betriebssicherheit zu gewährleisten und ungeplante Ausfallzeiten zu minimieren.

Das Thema Instandhaltung findet in der Industrie 4.0 in verschiedenen Bereichen Anwendung, einschließlich der industriellen Produktion mit der Wartung von Produktionsanlagen, Maschinen und Fertigungseinrichtungen, um einen reibungslosen Ablauf sicherzustellen. Dazu kommt die Wartung von IT-Systemen, Servern, Netzwerken und Hardware, um die lückenlose Verfügbarkeit sicherzustellen. Dabei wird zwischen verschiedenen Ansätzen unterschieden. Die Präventive Instandhaltung führt geplante Wartungsmaßnahmen durch, lange bevor ein Bauteil oder eine Anlage ausfällt. Die Korrektive Instandhaltung hingegen steht für sofortige Reparaturmaßnahmen, um einen Ausfall zu beheben, nachdem ein Problem aufgetreten ist. Die Instandsetzung (Overhaul) wiederum führt umfassende Wartungsmaßnahmen durch, bei denen eine Anlage oder ein System gründlich überholt wird, um seine Leistung und Lebensdauer zu verlängern. Predictive Maintenance nutzt Datenanalysen und Überwachungstechnologien, um den optimalen Zeitpunkt für Wartungsarbeiten vorherzusagen und ungeplante Ausfallzeiten zu minimieren.

Lernen Sie mehr über Maintenance im Maschinenbau für Ihr Unternehmen – gehen sie die Zukunft an.

Das Konzept von Predictive Maintenance

Das Konzept der vorausschauenden Wartung, auch als „Predictive Maintenance“ bekannt, bezieht sich auf eine fortschrittliche Form der Instandhaltungsstrategie, bei der Daten und Analysen verwendet werden, um den optimalen Zeitpunkt für die Wartung von Maschinen oder Anlagen vorherzusagen. Ziel ist es, ungeplante Ausfallzeiten zu minimieren, die Lebensdauer von Anlagen zu verlängern und die Effizienz der Instandhaltungsprozesse zu verbessern.

Das Konzept der vorausschauenden Instandhaltung beruht auf der Datenüberwachung. Es werden kontinuierlich Informationen über den Zustand der Maschinen gesammelt. Mithilfe von fortschrittlichen Analysealgorithmen und künstlicher Intelligenz werden Muster und Anomalien in den gesammelten Daten identifiziert. Dies ermöglicht es, Frühwarnungen für mögliche Ausfälle oder Probleme zu generieren. Basierend auf den Datenanalysen werden Vorhersagen darüber getroffen, wann ein bestimmtes Bauteil oder System voraussichtlich ausfallen wird. Wartungsarbeiten können so genau dann durchgeführt werden, wenn sie am dringendsten benötigt werden. Zusätzlich werden Risiken bewertet und Prioritäten gesetzt. Durch die rechtzeitige Erkennung von Problemen und die geplante Wartung kann die Notwendigkeit von Notfallreparaturen minimiert werden, was wiederum die Ausfallzeiten reduziert. Die gezielte Wartung von Komponenten, die kurz vor dem Ausfall stehen, sorgt dafür, dass unnötige Wartungseingriffe vermieden werden. Mit der Integration von ioT (Internet of Things) können Sensoren und vernetzte Geräte in Echtzeit zusätzlich Daten liefern.

Lernen Sie iPhysics und die Vorteile für Ihr Unternehmen kennen. Mit unserer Live-Demo unverbindlich und kostenfrei testen.

Voraussetzungen für erfolgreiche Predictive Maintenance

Für eine erfolgreiche Implementierung von Predictive Maintenance sind mehrere Voraussetzungen zu beachten. Es ist wichtig, dass die relevanten Daten für die Analyse einer Maschine zuverlässig erfasst werden können. Dazu gehören Sensoren, IoT-Geräte und andere Datenquellen. Die Daten müssen präzise, aktuell und in ausreichender Menge verfügbar sein. Die Qualität der Daten beeinflusst direkt die Genauigkeit der Vorhersagen. Es ist wichtig sicherzustellen, dass die Daten konsistent und frei von Fehlern sind. Dies kann auch durch eine Simulationssoftware wie iPhysics sichergestellt werden. Fortschrittliche Analysealgorithmen und künstliche Intelligenz sind entscheidend für die Identifizierung von Mustern, Anomalien und die Generierung von prädiktiven Modellen. Auch das grundlegende Verständnis der Maschinen und Anlagen, die überwacht werden sollen, ist unerlässlich. Das Wissen darüber, welche Parameter auf potenzielle Probleme hinweisen könnten, ist wichtig für die Entwicklung genauer Vorhersagemodelle. Ein nicht zu vernachlässigbarer Punkt bei der Einführung von Predictive Maintenance sind die Investitionen in Technologie, Schulungen und personelle Ressourcen. Zudem ist eine gut durchdachte IT-Infrastruktur erforderlich, um die Datenflüsse zu erleichtern. Da Predictive Maintenance auf großen Mengen sensibler Daten basiert, ist ein robuster Datenschutz und eine sichere Datenübertragung entscheidend. Sicherheitsmaßnahmen sollten in die Implementierung integriert werden, um Daten vor unbefugtem Zugriff zu schützen.

Erfahren Sie mehr – lesen Sie in unseren Anwenderberichten wie es andere Unternehmen gemacht haben oder lassen Sie sich von uns beraten.

iPhysics begleitet die Maschine von der ersten Idee, der Planung über die virtuelle Inbetriebnahme bis hin zum laufenden Betrieb und Servicefall. iPhysics, die Simulationssoftware für echtes virtuelles Engineering.

Ihre Herausforderung

- Auftretende Störfälle

und Maschinenstillstand - Ausfälle wiederkehrende

Wartungen - Fehlerquelle unklar

- Kein Experte vor Ort oder zu spät beim Einsatzort

iPhysics – Ihre Lösung

- Durch den Einsatz eines Digital Twins kann der Stillstand simulativ nachgestellt werden

- Zuhilfenahme von AR möglich (Remote Maintenance

- Ausfall von Verschleißteilen vorhersehbar (Predictive Maintenance)

Ihre Vorteile

- Schnellere und bessere Reaktionsmöglichkeiten

- Stillstandszeiten reduzieren sich auf ein Minimum

- Geplante, kalkulierte Wartungen

- Weniger Reisen

- Keine „überraschenden“ Verschleißteile

machineering – Simulation aus einer Hand

Leitfaden für die Planung und Umsetzung von Maintenance im Maschinenbau

1. Bestandsaufnahme und Risikobewertung

- Identifizieren Sie alle Maschinen und Anlagen, die gewartet werden müssen.

- Führen Sie eine Risikobewertung durch, um kritische Komponenten und potenzielle Ausfallursachen zu identifizieren.

2. Bestimmung von Wartungszielen und -strategien

- Definieren Sie klare Ziele für die Instandhaltung, z.B. Reduzierung von Ausfallzeiten, mehr Sicherheit, Verlängerung der Lebensdauer von Maschinen, Verbesserung der Effizienz.

- Entwickeln Sie eine Instandhaltungsstrategie, die präventive, korrektive und vorausschauende Ansätze integriert.

3. Schulung des Personals

- Schulen Sie das Instandhaltungspersonal in Bezug auf die sichere Durchführung von Wartungsarbeiten.

- Vermitteln Sie Kenntnisse über die spezifischen Maschinen und Ausrüstungen.

4. Einführung von Predictive Maintenance (vorausschauende Instandhaltung)

Implementieren Sie Sensoren und Datenüberwachungstechnologien, um den Zustand von Maschinen in Echtzeit zu überwachen.

Entwickeln Sie Modelle zur Vorhersage von Ausfällen und planen Sie Wartungsarbeiten basierend auf diesen Vorhersagen.

5. Dokumentation und Berichterstattung

Dokumentieren Sie alle Wartungsaktivitäten sorgfältig, einschließlich durchgeführter Arbeiten, ausgetauschter Teile und erkannter Probleme.

Erstellen Sie regelmäßige Berichte, um die Leistung der Instandhaltung zu überwachen und Verbesserungen vorzunehmen.

6. Regelmäßige Überprüfung und Anpassung

Führen Sie regelmäßige .berprüfungen der Instandhaltungsprozesse durch.

Passen Sie Wartungspläne und -strategien bei Bedarf an, basierend auf den gesammelten Daten und Erfahrungen.

Die erfolgreiche Umsetzung dieser Maßnahmen ermöglicht eine effiziente, kosteneffektive und zuverlässige Instandhaltung im Maschinenbau, was wiederum die Gesamtleistung und Lebensdauer der Maschinen verbessert.

Rüsten Sie auf. Wir unterstützen Sie bei der Planung. Im kostenfreien Webinar erfahren Sie mehr zum Thema.

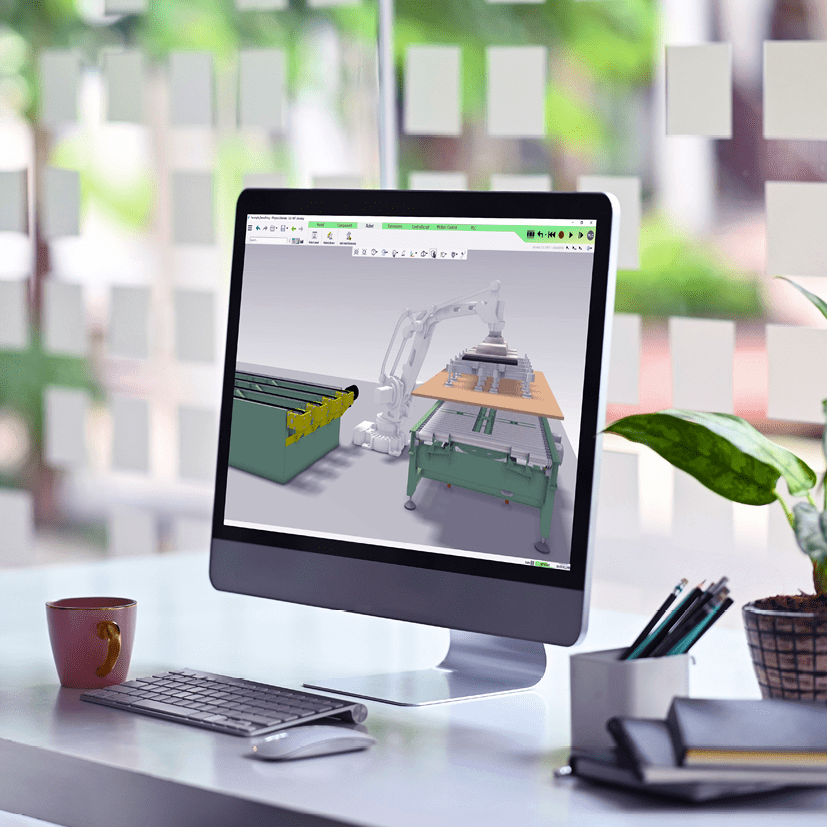

Simulation und Maintenance

Simulationssoftware spielt eine bedeutende Rolle im Bereich der Instandhaltung, insbesondere in Verbindung mit Predictive Maintenance und anderen fortgeschrittenen Instandhaltungsstrategien. Wie wird Simulationssoftware im Kontext von Maintenance von Maschinen und Anlagen genutzt?

Simulationssoftware kann verwendet werden, um die Lebensdauer von Anlagenkomponenten oder Geräten vorherzusagen. Durch die Integration von Betriebsdaten und Umgebungsbedingungen können Ingenieure simulieren, wie verschiedene Faktoren die Lebensdauer von Teilen beeinflussen können. Dies ermöglicht eine genauere Planung von Wartungsintervallen. Zudem kann der Zustand von Anlagenkomponenten unter verschiedenen Betriebsbedingungen modelliert werden. Dies hilft bei der Identifizierung von potenziellen Schwachstellen und der Entwicklung von besseren Überwachungsalgorithmen für Predictive Maintenance. Simulationssoftware kann dazu verwendet werden, Risiken im Zusammenhang mit verschiedenen Wartungsszenarien zu bewerten. Dies ermöglicht es, Prioritäten zu setzen und Ressourcen effizienter zuzuweisen. Außerdem können Ingenieure durch Simulationssoftware verschiedene Szenarien durchspielen, um die Auswirkungen von Wartungsentscheidungen auf die Gesamtsystemleistung zu verstehen. Dies unterstützt bei der Entwicklung von optimalen Wartungsstrategien. Simulationssoftware wird auch für die Schulung von Instandhaltungspersonal eingesetzt. Mitarbeiter können in einer simulierten Umgebung mit realistischen Szenarien geschult werden, um ihre Fähigkeiten bei der Fehlererkennung, Diagnose und Wartung zu verbessern. Bei der Einführung neuer Anlagen oder Maschinen wird Simulationssoftware für die virtuelle Inbetriebnahme genutzt. Dies ermöglicht es, verschiedene Szenarien durchzuspielen und sicherzustellen, dass die Systeme und Anlagen optimal funktionieren, bevor sie physisch in Betrieb genommen werden.

Jetzt umsteigen. Mit unseren Schulungen unterstützen wir Ihre Mitarbeiter und machen sie fit für die Zukunft und für Metaverse.

Remote Maintenance: Servicestandard der Zukunft

Remote Maintenance, oder auch Ferndiagnose und Fernwartung genannt, ist ein Servicestandard der Zukunft, der bereits in verschiedenen Branchen Anwendung findet. Dieser Ansatz nutzt Technologien wie das Internet der Dinge (IoT), Datenanalyse, künstliche Intelligenz (KI) und XR (Extented Reality), um Wartungsarbeiten und Fehlerbehebungen aus der Ferne an verschiedenen Standorten durchzuführen. Dies führt zu erheblichen Ersparnissen der Kosten, da keine Reisen für Techniker erforderlich sind. Fernüberwachung und -diagnosen können zügig Probleme in Echtzeit erkennen und Techniker können schneller auf Störungen reagieren, da sie keine Zeit für die Anreise zum Standort benötigen. Die Möglichkeit, in Echtzeit auf Anlagen- und Maschinendaten zuzugreifen, ermöglicht es dem Experten, Fehler schneller zu diagnostizieren und Lösungen zu entwickeln.

Dies verbessert die Effizienz der Fehlerbehebung erheblich. Dank Remote Maintenance können Techniker mehrere Standorte gleichzeitig überwachen und warten, da physische Anwesenheit nicht erforderlich ist. Dies führt zu einer optimierten Ressourcennutzung. Die Integration von AR-Technologien ermöglicht, Anweisungen und Anleitungen von Experten aus der Ferne zu erhalten.

Dies verbessert die Qualität der Fehlerbehebung und Wartung. Schnellere Reaktionszeiten, weniger Ausfallzeiten und effizientere Wartungsprozesse tragen zur Kundenzufriedenheit bei. Durch die Reduzierung von Reisen und den damit verbundenen Ressourcenverbrauch kann Remote Maintenance auch zu mehr Nachhaltigkeit bei der Instandhaltung beitragen. Insgesamt bietet Remote Maintenance eine vielversprechende Zukunft für die Instandhaltungsbranche, indem es effizientere, kosteneffektivere und flexiblere Lösungen für die Wartung von Anlagen und Maschinen bereitstellt.

Jetzt mehr aus ihrem Unternehmen rausholen. Optimieren Sie mit unserer Simulationssoftware iPhysics Ihre Abläufe und profitieren von der Umstellung.