Step by Step zum digitalen Zwilling

Der digitale Zwilling (engl. Digital Twin) begleitet Anlagen über den gesamten Lebenszyklus hinweg. Der gängigen Meinung nach wird das virtuelle Pendant erst mit der realen Inbetriebnahme einer Maschine zum Leben erweckt. Aber das heißt nicht, dass Unternehmen nicht schon viel früher im Entwicklungsprozess von den Vorteilen des digitalen Zwillings profitieren können. Mit dem Simulationsmodell (auch Digital Prototype genannt) als Basis des digitalen Zwillings können alle Entwicklungsschritte – von der ersten Planung, über die Montage bis hin zur Inbetriebnahme virtuell abgesichert werden. Der Digital Prototype entwickelt sich parallel zur Maschine, kann variiert, verbessert, getestet werden und steht schließlich zur virtuellen Inbetriebnahme zur Verfügung. Erst wenn die virtuelle Inbetriebnahme reibungslos verlaufen ist, geht das Unternehmen den Schritt weiter und startet die Produktion beim Betreiber.

Simulationsmodelle zur virtuellen Inbetriebnahme

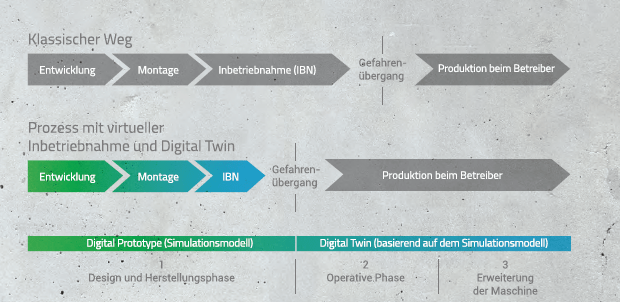

Im klassischen Prozess, in den Zeiten vor einer möglichen virtuellen Inbetriebnahme, nahmen Hersteller den direkten Weg über die Entwicklung, die Montage, die Inbetriebnahme und die Produktion beim Betreiber. Und das oftmals mit fatalen Folgen: Ohne die Möglichkeit, virtuell die Konzepte zu testen, kamen erst mit der realen Inbetriebnahme so manche Fehlplanungen, Ungereimtheiten oder notwendige Änderungen zum Vorschein. Und das kostete richtig viel Zeit und Geld, an einer fertiggestellten Maschine Änderungen vorzunehmen.

Mit der virtuellen Inbetriebnahme können mithilfe eines Digital Prototypes genau diese Risiken minimiert, wenn nicht gar ausgeschlossen werden. In diesem Fall kann die virtuelle Inbetriebnahme so oft wiederholt werden, bis alles optimal funktioniert. Erst dann wird die Maschine beim Betreiber gebaut. Der sog. Gefahrenübergang verschiebt sich im Laufe des Prozesses immer weiter nach vorne. Und die damit lauernden Gefahren werden im Vergleich zum klassischen Prozess immer kleiner.

Absicherung aller Entwicklungsschritte und später der realen Maschine sind für Unternehmen heutzutage unverzichtbar. Damit ist auch der klassische Prozess Geschichte. Wenn Unternehmen heute wettbewerbsfähig bleiben wollen, und damit die Anforderungen, die an sie in Bezug auf Qualität und Schnelligkeit gestellt werden, erfüllen wollen, bleibt gar keine Alternative, als neue Wege zu beschreiten und den digitalen Zwilling ins Boot zu holen.

Doch wie entsteht der digitale Zwilling überhaupt? Wir teilen den Lebenszyklus des digitalen Zwillings in drei Phasen ein:

- Design- und Herstellungsphase: In dieser ersten, wichtigen Phase geht es darum, die Konzepte zu testen, zu modifizieren und zu optimieren. Die virtuellen Modelle basieren auf realen Daten der zu entwickelnden Maschine. So kann unter nahezu Realbedingungen der Digital Prototype entstehen – die ideale Basis für ein ganzheitliches Engineering (Continuous Commissioning).

- Operative Phase: Wenn die reale Maschine in Betrieb genommen ist, steht der „echte“ digitale Zwilling direkt zur Verfügung. Während des Entwicklungsprozesses mit allen relevanten Daten gefüttert, kann dieser mit der realen Inbetriebnahme die Messungen und Überwachung im laufenden Betrieb übernehmen. Nachbesserungen und Modifizierungen sind unproblematisch umsetzbar.

- Erweiterung der Maschine: Die Erkenntnisse, die aus dem Betrieb des digitalen Zwillings gewonnen werden, fließen in die Weiterentwicklung mit ein. Das Simulationsmodell steht dabei beim Maschinenhersteller zur Verfügung, um alle geplanten Erweiterungen vorab sicher durchzuspielen. Das Resultat: Lediglich minimale Stillstandzeiten sind bei Um- oder Aufrüstung notwendig. Das spart Kosten und Zeit.